2024 Författare: Beatrice Philips | [email protected]. Senast ändrad: 2024-01-09 13:00

Att göra plywoodvävstolar med egna händer är inte så svårt som det verkar. Det är bara nödvändigt att studera de grundläggande ritningarna av hemlagade CNC -maskiner. Ett skickligt tillvägagångssätt låter dig göra träsvarvar med egna händer och andra hemlagade produkter av olika profiler.

Särdrag

Erfarna specialister har länge vetat att hemmagjorda CNC-plywoodar i vissa fall inte är sämre än fullvärdiga fabrikstillverkade metallmotstycken. Sådana strukturer används naturligtvis endast där det inte finns några betydande mekaniska påfrestningar, starka vibrationer, uppvärmning och behovet av att avlägsna värme med vatten . De tekniska egenskaperna hos plywoodmaskiner kan mycket väl vara på en hyfsad nivå. Samtidigt är kostnaden för sådan utrustning sparsam.

Observera: sådana system är endast avsedda för privat bruk . Plywoodmaskinen är inte användbar som en fullvärdig produktionsplats. Innan du gör det måste du nyktert bedöma dina förmågor och kunskaper inom snickeri. I avsaknad av speciella färdigheter och förmåga att arbeta med elverktyg måste du glömma oberoende tillverkning av verktygsmaskiner.

Dessutom måste du noggrant välja det huvudsakliga konstruktionsmaterialet.

Design

På maskiner, även de minst kritiska, är det omöjligt att släppa ark med en tjocklek på mindre än 0,6 cm. I alla fall gäller detta för stöd- och bärdelarna av enheten. Ibland görs ett undantag för höljen och andra lätta delar. Men även då måste du noggrant väga för och nackdelar för att kunna ge en korrekt bedömning av de valda detaljerna. Fel i deras val kan vara dödliga.

Vissa experter tror att ett ark med en tjocklek på 1 till 1,2 cm är tillräckligt för enskilda maskiner, till exempel när det gäller ett skärbord . Andra specialister utgår från att delar av en stor tjocklek alltid behövs, även för mindre delar av strukturen. Det finns också en uppfattning att skrymmande delar limmade från medeltjock plywood är mer effektiva för att dämpa skadliga vibrationer under enstaka vibrationer. Men sanna mästare föredrar alltid överväganden om tillförlitlighet och säkerhet. Det är därför de försöker få ut det mesta av plywoodskivor med en tjocklek på 19 mm eller mer, trots svårighetsgraden och betydande priser.

Men du bör inte fokusera på bara en tjocklek. Det är absolut nödvändigt att ta hänsyn till typen av originalträ . Barrträ är lättare och mjukare, det används främst för mindre noder. Hardwoodfaner är dyrare, men ändå används det oftare. Men skillnaderna i limens kemiska sammansättning och graden av motståndskraft mot fukt spelar praktiskt taget ingen roll, i de flesta fall är det tillräckligt med plywood av FC -klass.

Vad som är viktigare är fanerskategorin . En ökning av antalet knop hotar sprickbildning och delaminering. Erfarna proffs försöker ta ark av andra klass och högre. Du ska inte försöka köpa mycket billig råvara. Det är nästan omöjligt att få det till de nödvändiga parametrarna under hantverksmässiga förhållanden.

Fullslipade arbetsstycken är också lättare att limma.

En 4-i-1 plywoodmaskin kan betraktas som en optimal hantverksmodell. Denna design innebär användning av en 54x32x88 cm låda och ett 65x98 cm bord. Plywood för dessa delar är 10 respektive 18 mm tjockt. Skivslipningens sektion är normalt 18 cm. För att arbeta på trä behövs en annan apparat, typerna skiljer sig kraftigt, nämligen:

- sågning på grundval av en handhållen cirkelsåg;

- kontursåg;

- med hjälp av en borrmaskin;

- universalmodell, lämplig för upphängning av olika redskap.

Hemmagjorda alternativ

Det är fullt möjligt att göra en anständig svarv på basis av plywood. För arbete behöver du, förutom själva materialet, följande element:

- lim;

- cirkelsåg och geringssåg;

- penna eller markör, linjal (för märken);

- fixeringsklämmor;

- lager, färg, skruvar, skruvmejsel;

- metallplatta, elmotor och remskiva;

- ett antal andra detaljer.

För att bilda basen av maskinen används plywood med en tjocklek av 1, 2 cm. Efter att ha skurit och limt ämnena, är kanterna bultade och spåren används för att installera ställningarna . Huvudet är också tillverkat av plywood, det är nödvändigt att borra ett hål i det för lagret. Vissa muttrar och brickor kan limas. Plattformens bredd och styrdelen måste matcha, och en välgjord plattform med klämmor rör sig fritt i två plan.

Tillverkningen av bakstycke och huvudstam är inte annorlunda . Båda kräver särskilt skydd. Du måste montera kraftenheten på ett kort som är anslutet till basen med ett gångjärn. För att göra en spindel måste du svetsa två muttrar i en bricka och sedan göra "tänder" i muttern. Maskinen måste målas.

Naturligtvis kan du också göra en borrmaskin av plywood . Eftersom den vanligtvis är konstruerad för relativt små arbetsstycken kan plywoodskivor 1 cm tjocka användas. Alla delar måste monteras så tätt som möjligt så att det inte uppstår synligt avbrott. Viktigt: plåtmaterial tål inte grov mekanisk påkänning, så att foga delar på spikar och självgängande skruvar skulle vara en dålig idé, bara spikar och spår kan användas, och ibland PVA-lim för maximal härdning.

Om du planerar att borra andra plywoodämnen med en plywoodmaskin måste du ge en plats för att klä ett annat ark . Annars kan de bearbetade produkterna spricka och till och med splittras. Färgningen av borrmaskinerna är inte särskilt motiverad. De utsätts för mycket intensiva vibrationer, termisk och mekanisk belastning. Men appliceringen av en primer är mycket användbar, särskilt i verkstäder utan uppvärmning.

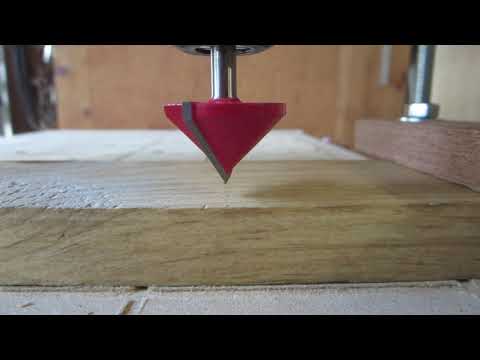

Det är också möjligt att montera CNC -fräs- eller träbearbetningsmaskiner . Bearbetningsdelens väg (som i andra typer) beräknas längs tre axlar. Om det inte finns tillräckligt med utrymme i verkstaden kan mångsidiga stativ användas för ett stort antal verktyg. Typiskt är arbetsytan 60x90 cm med ett vertikalt slag på 25 cm.

Men om du gör lite mindre, uppstår vanligtvis inga problem.

Det finns två huvudscheman för enheten för alla hemgjorda verktygsmaskiner för plywood . I en version rör sig tabellen och portalen förblir stationär, i den andra ändras rollerna. Den första metoden förenklar designen, men är endast lämplig för mycket små arbetsbord. Därför används i praktiken tillvägagångssättet med portalens rörelse och bordets orörlighet mycket oftare. Men även i det andra schemat kan det finnas särskilda varianter.

Först och främst avser de användningen av en enda central enhet eller två laterala enheter. 2-driven versionen är lämplig för relativt skrymmande strukturer . Det minimerar risken för att portalen snedställs i förhållande till guiderna. Dessutom har hela aggregatet utmärkt styvhet. Storleken på det bearbetade området bestäms av de uppgifter som ska lösas.

Ju större maskinen, desto dyrare kommer den ut, och dessutom är det lättare att rätta till misstag på små modeller.

Det antas ofta att portalens geometri, avståndet mellan axlarna och arbetsledarna, mellanrummen mellan lagren kan beräknas endast med hänsyn till materialhållfasthet och exakt mekanik. Detta är i stort sett sant, men de grundläggande punkterna är tillgängliga även för icke-specialister, nämligen:

- att minska spelrummet ovanför bordet ökar konstruktionens styvhet;

- axlarna bör också göras styvare och inte för långa;

- Om möjligt vidga gapet mellan styrningarna längs X -axeln för att minska onormal vridning;

- portalens tyngdpunkt måste motsvara den punkt där fräsen är placerad och samtidigt vara mellan Y -axelns lager (på grund av detta är de vertikala stagen ofta böjda bakåt);

- det är nödvändigt att endast använda kulskruvar med skruvar som ger den minsta motreaktionen;

- skruven måste vara utrustad med ett par oberoende lager och anslutna till motorn genom en flexibel koppling (då uppnås en balans mellan enkelhet och kvalitet)

- montering av alla nyckeldelar kan utföras på boxspikar (detta är mycket mer estetiskt tilltalande än muttrar som sväller åt alla håll).

Hur gör man det själv?

Det finns inget särskilt behov av att leta efter färdiga ritningar. Du kan bygga på system för metallmaskiner. Hur som helst är varje sådan produkt unik och är optimerad för specifika uppgifter, för ägarnas personliga behov . Det är dock nödvändigt att uppmärksamma de exemplifierande fotografierna. Plywoodmaskiner kan endast göras ordentligt med ett kvalitetsverktyg. Om ark upp till 1 cm tjocka sågas av en sticksåg, bearbetas de tjockare vanligtvis med en cirkelsåg eller cirkelsåg. Avancerade sticksågar kan dock också hantera skärning av plywoodskivor upp till 2 cm tjocka.

En handskärare hjälper till att välja spår och hål . Flytta verktygen smidigt för att minimera flisningen. Detsamma uppnås med vanlig tejp. Efter slutmontering måste alla ytor och ytor slipas. Som jord kan du använda en blandning av vatten och PVA i lika stora proportioner.

Rekommenderad:

Vad Kan Man Göra Från En Skrivare? Vi Gör En CNC -maskin Av En Gammal Trasig Skrivare Med Egna Händer Och Gör Andra Saker

Ofta hittar folk inte användning för gamla skrivare - de slänger dem bara i papperskorgen. Vad kan du göra från en skrivare med egna händer hemma? Hur gör man en CNC -maskin? Var kan jag hitta information om andra intressanta idéer?

DIY Plastflaska Flugfälla: Hur Man Gör Bete Från En Fem Liters Flaska? Hemmagjorda Alternativ För Köket

Hur gör man en flugfälla från en fem liters flaska med egna händer? Hur förbereder man betet? Läs om det i vår artikel

DIY Fälla För Flugor Och Mugg: Hur Man Gör Bete I Köket Hemma? Hemmagjorda Fällor För Frukt Och Andra Flugor

Hur gör man en fälla för flugor och mugg med egna händer? Vilket bete kommer att locka fruktflugor, prylar och muggar? Hur man gör köksbete hemma? Hemmagjorda fällor för frukt och andra flugor - steg för steg instruktioner i vår artikel

Hur Man Gör öronproppar Hemma? Hemmagjorda Alternativ För Att Sova Från Bomull Och Andra Improviserade Medel. Hur Kan De Bytas Ut?

Hur man gör öronproppar hemma? Vilket material behöver du för att arbeta? Hur länge kan hemmagjorda produkter bäras? Vilka är deras fördelar och nackdelar?

Vad Kan Man Göra Av En Gammal Tvättmaskin? DIY Hemlagade Produkter Från En Trasig Automatisk Maskin Och Dess Kropp

Vad kan man göra av en gammal tvättmaskin? Hur kan du använda motorn i ett misslyckat SMA? Vilka inredningsartiklar är gjorda av trumman i en tvättmaskin?